Производство пустых ампул при помощи автоматов. Техника производства ампул.

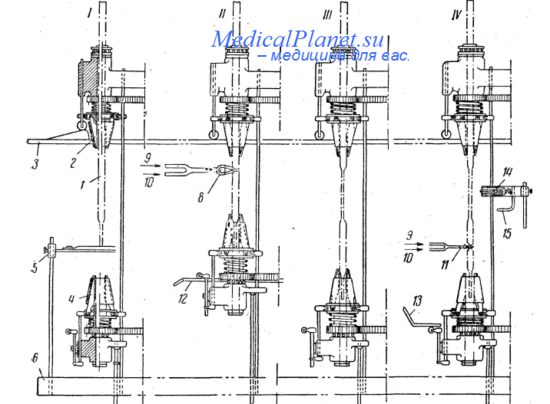

В настоящее время почти все заводы изготовляют ампулы при помощи специальных автоматов (карусельных), которые весьма сложны по своей конструкции. На таком автомате можно изготовлять обыкновенные ампулы, похожие на ручные, с плоскими или круглыми донышками, а также с перетяжкой или перепонкой, Кроме того, на этих же автоматах после установки дополнительных горелок и некоторой регулировки можно изготовлять пульки с двумя капиллярами, из которых сразу получают две ампулы, что увеличивает производительность автоматов до 10—12 тыс. ампул в смену. Изготовление ампул на карусельных автоматах производится по следующей схеме. Работница вставляет в кулачок верхнего патрона 1 стеклянную трубку 9, которая в положении / опускается при разжатом кулачке на пластинку 3, регулирующую длину будущей ампулы. Нижний кулачок 4, опираясь на шток и ролик 5, двигается по копиру 6.

В положении II нижний кулачок приподнимается и захватывает конец стеклянной трубки (с донышком или без донышка). Вращаясь вокруг собственной оси, трубка нагревается пламенем горелки 2 до размягчения стекла.

В положении III горелки 2 гаснут, нижний кулачок опускается и растягивает стеклянную трубку, образуя при этом капилляр.

В положении IV зажигаются горелки 7, дающие острое пламя (в виде иглы), которое в положении V настолько сильно разогревает стекло, что трубка перерезается таким образом, что с одной стороны у нее получается донышко для будущей ампулы, а с другой стороны запаивается капилляр получившейся ампулы 20, которая выпадает из автомата вследствие разжатия нижнего кулачка (положение IV) и по лотку 8 скатывается в подставленный приемник. После этого нижний копир поднимается, а вместе с ним поднимается нижний кулачок 4 и захватывает трубку с донышком (позиция II), так как в автомате все трубки вращаются по кругу. Затем все операции повторяются снова.

Для пуска воздуха внутрь ампул капилляр в одном месте острым пламенем нагревают до размягчения стекла. Под давлением воздуха в этом месте стекло продавливается и образуется небольшое отверстие, череа которое в ампулу входит наружный воздух.

Почти так же изготовляют сразу две ампулы. Автомат установлен на столе 6. Стеклянная трубка с одним капилляром из позиции IV по круговому копиру поступает на позицию I. Если трубка 1 новая, то работница вставляет ее в разжатый кулачок верхнего патрона 2. Трубка падает до упора 5, при помощи которого устанавливают размер ампул; двигаясь по верхнему копиру 3, кулачок зажимает трубку.

В то же время разжатый кулачок 4 движется по нижнему копиру 7 и, поднимаясь кверху, зажимает кулачком 12 стеклянную трубку с капилляром или без него (поз. II). При постоянном вращении трубка разогревается до размягчения горелками 8, в которые поступают: газ по трубопроводу 9 и воздух по трубопроводу 10. Затем эти горелки гаснут, и нижний кулачок, упираясь в копир, опускается на необходимое расстояние, растягивая тем самым размягченное стекло в капилляр (поз. III). После этого (поз. IV) зажигаются горелки II с острым пламенем, разогревающие стекло на весьма ограниченном пространстве. Вследствие того, что расплавленное стекло под влиянием поверхностного натяжения стремится уменьшить свою внутреннюю и наружную поверхности, размягченные пленки стягиваются и образуют донышки одновременно у двух ампул. Тогда под действием копира 13 кулачок разжимается, и готовая ампула выпадает из автомата. В то же время карборундовый брусочек 14 наносит небольшую царапину (риску) в середине капилляра. После этого при помощи упора 15 ампула отламывается и падает в приемник.

Таким образом получаются сразу две ампулы. После этого стеклянная трубка с верхним и нижним кулачками из позиции IV переходит на позицию 1, и операции повторяются.

Как известно, при наливании в стеклянный сосуд горячей воды или, наоборот, при быстром охлаждении стеклянного предмета иногда происходит растрескивание этих изделий. То же самое бывает и с ампулами: при резком изменении температуры, например при стерилизации, они лопаются.

Чтобы уяснить себе это явление, представим полуразмягченную стеклянную массу в виде шара, при охлажении которого наружные слои будут остывать быстрее, чем внутренние. При этом наружные слои будут уменьшаться в объеме и сжимать внутренние, которые еще сохраняют относительно высокую температуру и большой объем. При дальнейшем охлаждении наружные слои затвердевают и теряют подвижность. Одновременно с этим внутреннее ядро тоже продолжает сжиматься, вследствие чего внутренние слои стремятся как бы оторваться от затвердевших наружных. Между ними возникают напряжения. Эти силы, если они превышают прочность стекла на.разрыв, могут вызвать растрескивание стеклянного шара. Таким образом, если в стекле после его охлаждения и выравнивания температур останутся напряжения, сжатия и растяжения, то они называются остаточными.

Если же после охлаждения всего предмета все натяжения исчезнут, то такие напряжения принято называть временными.

Представим себе теперь обратный случай: шар с таким остаточным напряжением мы подвергнем быстрому нагреванию. Наружные слои стекла, нагреваясь, начнут расширяться. Внутренние слои, оставаясь еще холодными, сохраняют свой прежний объем. В то же время напряжения стремящихся расшириться наружных слоев возрастают. При достижении последними некоторого предела стекло разрушается. Такие же напряжения, т. е. остаточные, могут возникнуть в ампулах после их изготовления и охлаждения. При резких изменениях температуры ампулы разрушаются (растрескиваются).

Следовательно, стойкость ампул в основном зависит от остаточных напряжений и резких изменений температуры.

Кроме того, теплостойкость в некоторой степени зависит от природы самого стекла, размеров и формы ампул, различных толщин стекла, например донышек, корпуса и капилляров. Наиболее опасными местами в этом отношении являются загибы, углы и т. п. Также вредно влияют на стекло, находящееся в напряжённом состоянии, разного рода толчки сотрясения, царапины и т. д.

Чтобы устранить остаточные напряжения или уменьшить их до практически допустимой величины, стеклянные изделия подвергают процессу отжига, т. е. особой тепловой обработке, состоящей из следующих основных стадий:

1) нагревание изделий (ампул) до температуры, при которой стекло начинает размягчаться;

2) выдержка при этой температуре до исчезновения напряжении;

3) медленное охлаждение, чтобы снова не возникли нежелательные остаточные напряжения;

4) более быстрое охлаждение до комнатной температуры.

На рисунке показан примерный температурный режим процесса отжига. Соблюдение режима отжига весьма важно, так как неправильный отжиг может привести к растрескиванию стеклянных ампул. Поэтому для каждого вида ампул необходимо определить оптимальную температуру отжига.

Длительность собственно процесса отжига уменьшается с повышением температуры. При низких температурах отжиг практически производить нельзя, так как длительность его крайне увеличивается. При чрезмерно же высокой температуре происходит деформация ампул. Поэтому при отжиге различают два важных температурных предела: низший и высший.

Низшей температурой отжига называют такую температуру, при которой напряжения исчезают очень медленно, а высшей температурой отжига, — при которой они очень быстро полностью исчезают без деформации изделия. Эта температура приблизительно на 20—30°- С ниже той, когда происходит деформация стеклянных предметов.

Температурный интервал между низшей и высшей температурами называют опасной зоной, она составляет около 60° С. Лишь в данном относительно небольшом интервале могут возникнуть опасные остаточные напряжения. Поэтому столь важно определение температуры опасной зоны.

- Читать далее "Отрезка капилляров в фармации. Набор ампул в кассеты."

Оглавление темы "Стеклянные колбы и ампулы в фармации.":1. Стеклянные трубки. Работа с стеклянными трубками в фармации.

2. Изменения стеклянных трубок при нагревании. Выщелачивание стеклянных трубок.

3. Мытье стеклянных трубок. Установка для мытья и сушки стеклянного дрота.

4. Мытье дрота с помощью ультразвука. Изготовление пустых стеклянных трубок.

5. Установки для получения карбюрированного воздуха. Острое отравление в фармации.

6. Горелки в фармации. Производство ручных ампул.

7. Производство пустых ампул при помощи автоматов. Техника производства ампул.

8. Отрезка капилляров в фармации. Набор ампул в кассеты.

9. Мытье ампул в фармации. Полуавтомат для мытья ампул.

10. Шприцевой метод мытья в фармации. Дважды перегнанная вода в фармации.