Фильтры работающие под давлением. Работа фильтр-пресса в фармации.

Эти фильтры, как правило, более сложны в эксплуатации, а потому их используют только при невозможности применения вакуум-фильтров. Давление, необходимое для работы таких фильтров, обеспечивается насосами, нагнетающими жидкость, или же подачей сжатого воздуха. При фильтрований огнеопасных жидкостей использование сжатого воздуха недопустимо, и его заменяют инертным газом, например азотом.

При малых количествах жидкости применяют небольшие фильтры, состоящие из двух вогнутых тарелок, стягиваемых болтами. Между тарелками помещают сетку и фильтровальное полотно. Через патрубок 1 верхней крышки поступает под давлением фильтруемая жидкость, а через кран 2 в нижней части фильтра вытекает фильтрат. Ввиду небольшого объема верхней части фильтра через него можно фильтровать только жидкости, содержащие незначительное количество осадка.

Для фильтрования больших количеств сусдензий со значительным осадком часто применяют фильтр-прессы. Фильтрующая поверхность фильтр-прессов намного больше, чем у вышеописанных фильтров. Фильтрование на этих фильтрах осуществляется под большим давлением (иногда до 12 am). Вследствие этого производительность фильтр-прессов с единицы фильтрующей поверхности выше, чем вакуум-фильтров. Почти во всех конструкциях фильтр-прессов предусмотрена возможность промывки осадка.

Однако эти фильтры имеют и отрицательные стороны:

1) большая затрата времени на разборку, выгрузку осадка и сборку фильтра;

2) неравномерность наполнения и промывки фильтра;

3) трудность надежного уплотнения рам.

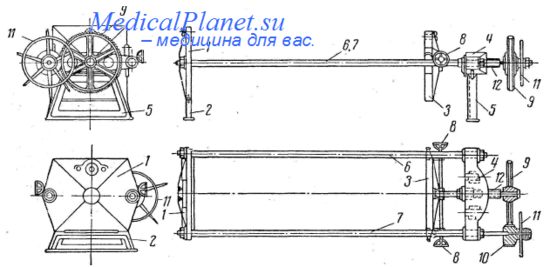

Рассмотрим основные части рамного фильтр-пресса. Неподвижная массивная плита 1, имеющая отверстия для двух направляющих, укреплена стальными шпильками на стойке 2. Головка (упорная поперечина) 4 представляет собой массивную болванку с тремя отверстиями, из которых среднее служит для зажимного винта 12, а крайние — для направляющих 6 и 7. Головка закреплена на стойке 5. Две направляющие 6 и 7 при помощи гаек прикреплены к неподвижной плите 7, а с другой стороны они скреплены с головкой 4. Подвижная плита 3 опирается на направляющие 6 и 7, вдоль которых она может передвигаться. Передвижение этой плиты, установленной на колесах 8, производится вручную.

Зажимные приспособления 9, 10, 11 и 12 служат для прижатия друг к другу рам и плит, установленных на направляющих фильтр-пресса. Винт 12 предназначен для сжатия рам и плит с фильтровальными салфетками. Винт проходит через головку 4 фильтр-пресса, имеющую нарезку, и упирается в среднюю часть подвижной крайней плиты, сжимая при этом весь пакет плит и рам по направлению к неподвижной плите. Большая шестерня 9 насажена на конец винта, а малая шестерня 10 вращается с помощью штурвала 11.

Рамы и плиты имеют одинаковые внешние размеры. По бокам у них сделаны упоры, которыми они опираются на направляющие 6 и 7.

Изготовляют рамы и плиты из различных материалов (дерева, чугуна или стали). Как в рамах, так и в плитах имеются отверстия для подачи суспензии и вытекания фильтрата.

Отличие плит от рам заключается в том, что плиты делают сплошными, с канавками для стока фильтрата. У рам и плит имеется сквозной канал 1 для подачи фильтруемой суспензии, нижний сквозной канал 2 для подачи промывной воды, верхний канал 3 для выпуска воздуха, канал 4 для спуска отработанной промывной воды и спускные краны 5 у плит — для слива фильтрата.

В качестве фильтрующей перегородки применяется полотно, зажимаемое в виде салфеток между рамами и плитами.

Работа фильтр-пресса.

В канал 1 накачивается фильтруемая суспензия, которая поступает внутрь рам и проходит через фильтрующую ткань, а затем по желобам плиты стекает в кран 5 и попадает в корыто, установленное вдоль всех плит и рам фильтр-пресса.

Осадок остается внутри рам, между двумя плитами. Иногда для лучшего наполнения рам фильтр-пресса осадком его необходимо в процессе фильтрования несколько раз продуть воздухом. Для этого, закрывают материальный кран и открывают воздушный кран. Пущенный в рамы сжатый воздух будет осаживать неплотный осадок вниз, образуя свободное пространство в верхней части рамы. Продолжительность каждой такой продувки 1—2 мин.

При работе фильтра требуется все время наблюдать за ходом процесса, устраняя возможные неполадки; например, необходимо следить за тем, чтобы из всех кранов вытекал прозрачный фильтрат; по мере накопления осадка в рамах и падения скорости фильтрования надо постепенно повышать давление, конечно, до определенного предела; при засорении канала, материального крана или других питающих линий их следует прочистить; принимать меры для своевременного устранения образовавшейся между рамами и плитами течи жидкости и т. д.

После того, как рамы заполнятся осадком и фильтрование прекратится, необходимо продуть осадок, чтобы удалить из него часть оставшейся жидкости. Это уменьшает весосадка, облегчает его перевозку, ускоряет сушку и т. д.

В некоторых случаях после указанной продувки осадок промывают водой. Затем, для уменьшения содержания воды в осадке, через него снова пропускают сжатый воздух. После этого производят выгрузку осадка, чистку (мойку) салфеток, сборку фильтр-пресса и подготовку его к дальнейшей работе. Для фильтрования небольших количеств жидкости применяют малые фильтр-прессы. Количество рам и плит в подобном фильтр-прессе значительно меньше, чем в нормальном (иногда только две плиты и одна рама). Накачивание жидкости в фильтр производится ручным насосом, смонтированным вместе с фильтр-прессом.

В некоторых, относительно редких случаях рационально применение фильтров, работающих и за счет давления, и за счет вакуума.

Корпус 2 данного фильтра герметически закрыт крышкой 5. В корпусе имеется ситовидное дно 5, которым он делится на две части. Жидкость из емкости 1 подается под давлением в верхнюю часть фильтра через патрубок в крышке 5.

На ложном дне 3 находится фильтрующий материал. Фильтрат собирается в нижней части фильтра й самотеком выливается из него через нижний патрубок 4. Осадок, который собирается на фильтре, вынимают сверху, открыв крышку 5.

Этот фильтр, имеющий боковой патрубок 6, может быть использован как закрытый вакуум-фильтр для удаления газо- или парообразных веществ из фильтрата. Если нужно повысить давление на фильтруемую жидкость, то патрубок 6 включают в вакуум-линию, а кран 4 закрывают.

- Читать далее "Центрифугирование в фармации. Фильтрующие центрифуги в фармации."

Оглавление темы "Работа с растворами в фармации.":1. Примеры приготовления ароматных вод. Горькоминдальная вода.

2. Лавровишневая вода в фармации. Официальные водные растворы.

3. Растворение кислот и щелочей в фармации. Отстаивание растворов в фармации.

4. Фильтрование суспензий в фармации. Фильтровальные материалы в фармации.

5. Фильтры нормального давления в фармации. Вакуум-фильтры в фармации.

6. Фильтры работающие под давлением. Работа фильтр-пресса в фармации.

7. Центрифугирование в фармации. Фильтрующие центрифуги в фармации.

8. Осветлители в фармации. Уголь как осветлитель.

9. Известковая вода в фармации. Приготовление жидкости Бурова.

10. Приготовление жидкости Бурова с заменой мела содой. Раствор основного ацетата свинца в фармации.