Виды грануляции таблеток. Прессование таблеток.

Сухая грануляция (брикетирование). В тех случаях, когда увлажненный порошок на воздухе может разложиться или из-за особенностей кристаллической структуры из него нельзя изготовить прочные таблетки, применяют сухую грануляцию. Для этого все материалы тщательно перемешивают, и из полученной смеси под большим давлением спрессовывают брикеты (таблетки диаметром больше 25 мм). Затем брикеты размалывают на мельнице «эксцельсиор» или вальцах и полученный крупный порошок пропускают через сито с отверстиями диаметром 1,5—2 мм, после чего из него отсеивают мелкую пыль. Равномерные крупинки подвергают прессованию.

Грануляция размолом сухой массы. В некоторых случаях применяют грануляцию с последующим измельчением. С этой целью мелкие порошки сначала тщательно перемешивают и увлажняют водой, спиртом, сахарным сиропом или другими склеивающими веществами. Затем их высушивают при невысокой температуре. Полученную сухую комковую массу превращают в крупный порошок при помощи мельницы «эксцельсиор» или вальцов. Этот порошок непосредственно таблетируется.

Грануляция материалов с эфирным маслом. Сначала приготовляют гранулы без масла, из одних порошкообразных веществ. Затем эти гранулы помещают в дражировочный котел или в соответствующий смеситель. При очень медленном вращении смесителя на гранулы льют тонкой струей эфирный раствор масла. Вращение продолжается от 30 мин до 1 ч. Для того чтобы гранулы равномерно пропитались маслом, их оставляют в хорошо закрытом сосуде на 24—48 ч. Подготовленные таким образом гранулы подвергаются прессованию.

Грануляция порошков, химически реагирующих между собой. Для получения таблеток из порошков, вступающих между собой в химическое взаимодействие, имеется несколько методов грануляции:

1) порошки отдельно хорошо высушивают, смешивают, смачивают крепким спиртом и гранулируют. Гранулы опудривают (смазывают) и прессуют;

2) отдельно гранулируют взаимодействующие ингредиенты, после чего их хорошо высушивают, смешивают и просеивают;

3) вещества, реагирующие друг с другом, сплавляют в отдельности и смешивают между собой. Застывшую массу измельчают, гранулируют и прессуют.

Прессование таблеток.

Процесс прессования является наиболее ответственным. На него оказывают существенное влияние физико-химические свойства прессуемого медикамента, добавляемых связывающих веществ и скользящих примесей, остаточная влажность, размеры и форма гранул, величина и длительность давления, специфические особенности таблеточных машин и т. д.

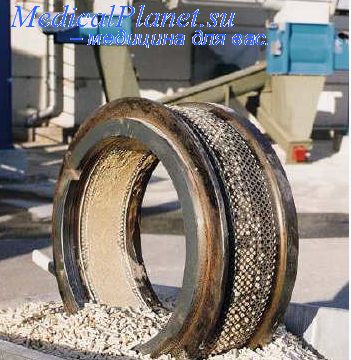

Поэтому прежде всего необходимо проверить качество прессуемого материала (гранул) и подготовить машину. С этой целью на машине устанавливают нужной величины матрицы и пуансоны. Если они испачканы маслом, их тщательно обтирают, затем осматривают, нет ли на них коррозии или каких-либо повреждений. После этого вручную проверяют ход машины и точность входа пуансонов в матрицы.

Если никаких недочетов не обнаружено, приступают к определению необходимой глубины матричного отверстия (мерки). Для этого нижний пуансон опускают возможно ниже. В образовавшееся пространство (мерку) насыпают точно отвешенное количество материала, требуемое для изготовления одной таблетки, после чего нижний пуансон поднимают до тех пор, пока уровень порошка не будет наравне с верхним краем матрицы. Затем ориентировочно устанавливают возможно более низкое положение верхнего йуансона и сдавливают насыпанный в матрицу порошок. При этом тщательно регулируют положение верхнего пуансона; добиваясь удовлетворительного сдавливания таблетки. Затем регулируют высоту подъема нижнего пуансона в момент выталкивания таблетки; пуансон должен подниматься настолько, чтобы верхний конец его стоял на одном уровне с матрицей. Если пуансон будет подниматься выше, то загрузочная воронка или башмак заденет пуансон, в результате чего может произойти поломка машины. Если нижний пуансон не будет подниматься до уровня матрицы, то таблетки будут застревать в ней и при выталкивании ломаться.

Окончательную регулировку машины производят в начале работы. Для этого в загрузочную воронку насыпают прессуемый материал, и первые таблетки изготовляют, пуская машину вручную. При этом проверяют вес таблетки, плотность прессовки и правильность хода машины. Если все окажется в порядке, то осторожно включают мотор, чтобы при малейшей нечеткости в работе машины сразу выключить ток или перевести ее на холостой ход. Изготовив 10—20 таблеток, машину останавливают и проверяют качество таблеток. Если нужно, машину регулируют еще раз.

- Читать далее "Причины брака таблеток. Брикетирование и теории таблетирования."

Оглавление темы "Изготовление таблеток в фармации.":1. Принципы прессования таблеток. Типы таблеточных машин.

2. Машины прессования таблеток промежуточного типа. Ротационные машины прессования таблеток.

3. Типовая ротационная машина прессования таблеток. Конструкция ротационных машин в фармации.

4. Грануляции при изготовлении таблеток. Склеивающие и связывающие вещества в таблетках.

5. Разрывающие и разрыхляющие вещества в таблетках. Опудривающие и смазывающие вещества в фармации.

6. Процесс грануляции таблеток. Сушка влажных гранул в фармации.

7. Сушильные шкафы в фармации. Сушилки с силикагельной колонкой в фармации.

8. Сушка гранул посредством инфракрасных лучей. Ленточные сушилки в фармации.

9. Виды грануляции таблеток. Прессование таблеток.

10. Причины брака таблеток. Брикетирование и теории таблетирования.